歡迎您的參與

您已提交成功!

目錄

? 車身制造不可缺少的模具

? 將汽車外觀設計圖紙變成實物的工作

? 以微米為單位手動調整龐大的模具

? “連續工作”4年的沖壓模具

? 海外工廠的母工廠

? 無法轉換為數據的感覺、技能和經驗

? 為了“制造更好的汽車”

在當今這個以3D打印、AI技術為代表的數字化備受矚目,造車行業的一線其實還存在著一些依靠“老手藝”而運轉的部門。

ToyotaTimes將聚焦這些用其自身精湛技藝支撐起汽車行業的“匠人”們。并開啟一個直指日本制造業精髓的新特輯“支撐日本汽車制造業的匠人們”。

這次我們采訪的是“沖壓模具匠人”和田安信。

第5期 打造車身沖壓機模具的“沖壓模具匠人”和田安信

豐田汽車公司 移動出行部 產品保證課 首席專家

可以說車身就是汽車本身,在汽車中承擔眾多重要的功能。

它不僅決定了汽車的“外觀”,還阻擋了外界的風雨、嚴寒酷熱,隔離了行駛中的風聲和噪音,為乘車人保駕護航。在交通事故或碰撞中,更是化身為乘車人的生命守護者。

對于一輛汽車來說,車身是根基。要裝配出讓汽車真正發揮“行駛、轉彎和停止”等基礎功能的發動機和懸架之前,首先必須有車身。沒有車身,汽車永遠只能停留在圖紙上。因此對于車身而言,堅固、輕量、寬敞的車內空間以及高品位的外觀是必須具備的要素。

車身由底板、車門框、車頂板、前、中、后立柱和橫梁、擋泥板和發動機罩、后備箱蓋和門板等汽車中的大型部件構成,并且這些車身零件幾乎全部由鋼板(鐵板)制成。

那么,鋼板是如何變為各種形狀各異的車身零件呢?

模型車的車身是鈑金匠人一錘一錘敲打而成的,這其中的過程在本系列的第4期報道中已經為大家詳細介紹了。但是,量產車的車身是無法由手工一一加工的。

這里采用的制造方式就是沖壓。通過使用一臺大型沖壓機和一套設置在沖壓機上的上下配套模具,各種車身配件一個個被制造出來。

將鋼板放置在配備了模具的沖壓機上,以1600噸的壓力進行壓制

將鋼板放置在配備了模具的沖壓機上,以1600噸的壓力進行壓制

一次壓制后,鋼板瞬間變成汽車側梁

一次壓制后,鋼板瞬間變成汽車側梁

將依照車身零件形狀進行初步切割后的鋼板夾在上下裝配了模具的沖壓機中間,施加1600噸的壓力,鋼板被擠入模具內,并變形成沖壓模具的形狀。通過多次重復的沖壓工序,鋼板最終成為車身零件。

豐田的第一輛轎車是 AA 型汽車(1936-1943 年),這是第一輛全鋼板車身的轎車。從這一輛車開始,豐田開啟了沖壓加工生產車身的篇章。

但AA型車身實際上大多由工人手工打造,當時只有少數車身零件是從500噸壓力的沖壓機中誕生的。

豐田工業技術紀念館(名古屋市)內展示的豐田 AA 模型車。優雅的流線型車身上更多凝聚的是鈑金匠人的手工心血

豐田工業技術紀念館(名古屋市)內展示的豐田 AA 模型車。優雅的流線型車身上更多凝聚的是鈑金匠人的手工心血

事實上,直到1955 年 1 月初代CROWN發布,豐田汽車才真正意義上邁出了沖壓加工生產車身的第一步。

當年,為了生產初代CROWN,1959年開始運轉的豐田元町工廠的沖壓生產線首次引進了當時最先進的美國鄧利公司制造的600噸沖壓機。之后,豐田的沖壓技術走上了飛速發展之路。

1955 年首次亮相的初代豐田CROWN——TOYOPET CROWN

1955 年首次亮相的初代豐田CROWN——TOYOPET CROWN

本期報道的主角和田安信是一名沖壓模具的制造大師,使用大型沖壓機制造大型車身零件時必不可少的沖壓模具很多都是出自他手。他曾榮獲專業技能“S級”的技能認證,在部門內僅有2人擁有此高規格的認證證書。可以說他是一名站立在沖壓模具巔峰的頂級匠人。

“構成一輛汽車的3萬多個零件中約有 1000個是鋼板制成,在這1000多個零件中,又有90%左右是通過模具沖壓方式加工制成。我主要負責制造車身外板的沖壓模具,而車身外板是沖壓零件中體積最大的部分。從組織體系來說,我隸屬于工程裝配部門。從1982年進入公司以來,我從沒離開過這個崗位。”

和田出生在以柑橘聞名的靜岡縣原三日町(現濱松市北區),從原引佐高中(現濱松湖北高中)的機械系畢業后加入豐田。當初選擇進入豐田的原因是自己的叔叔也是豐田的一名員工。

“我剛進公司時被分配在生產線上工作,一心只想著制造汽車。我是1982年進入公司的,當時沖壓模具基本上都由經驗豐富的老師傅手工制作,手工工人達到了約300名。每天工作結束,大家都會被切割下來的黑色模具粉末弄得灰頭土臉一身黑。”

當時工廠很陳舊,大型設備和模具堆滿車間,最初和田看到自己工作崗位不由得心生膽怯,“難道要在這么臟的地方工作嗎?并且還有這么大的模具在上方運行(起重機搬運),真是可怕的工作環境”不過,很快他就習慣了這一切,一邊觀摩前輩們的工作,一邊抱著一定要超越前輩的決心,心無旁騖,一心一意想著努力提高自己的技能。

當時和田的主要工作就是制造生產線要使用的外板沖壓模具。

汽車設計是由設計師完成的,但設計出來的圖紙,特別是外觀設計,如果沒有類似和田這樣的沖壓模具匠人的高超技能,也只能永遠停留在紙上。

能否真正在實際車輛外觀上展現出設計師筆下的優雅和格調,取決于車身外板能否按照設計圖紙成型。實現這一目標的關鍵就是和田所打造的外板沖壓模具。

“車身外板零件中,體積最大是側梁外板,它也是構成整個車身側部的重要部位,被稱之為‘汽車外觀設計的關鍵’。這個零件的模具長達約4.5米,寬約2.3米,上下模組合時重量更是達到了約30噸。如果這個模具上出現了絲毫問題,那么將1600噸的壓力施加在夾在上下模之間的大鋼板進行沖壓加工時,部分鋼板就會出現開裂、變形,嚴重影響外觀的完整性。”

側梁外板等外板沖壓加工中所使用的大型模具都是采用鑄造工藝制造。打造模具時,首先會使用計算機的 CAD 軟件完成設計模具。

接下來,與豐田合作的鑄件制造廠會根據設計數據,做出一個巨大的鑄模。豐田收到鑄模后,再使用內部的大型數控機床(數控)進行切割,并根據設計數據進行精密加工。但直至這個階段,模具還不算完成。

接下來就是和田等工程裝配部門的沖壓模具匠人登場,由他們大顯身手。將巨大模具設置在同樣巨大的沖壓機上。鋼板會在這個模具上反復進行“試沖壓” ,檢查出存在的問題,并調整(校正)模具。

“當你真正使用模具去‘試沖壓’一塊鋼板時,會出現各種各樣的問題,鋼板的某些部位上會出現起皺或扭曲,還有某些部位會出現裂紋。我們進行反復的檢查,不斷去切割打磨模具表面,通過‘調整’避免這些問題和缺陷的發生。”

通過觀察光線的流動來檢查車身的變形,眼中絕不放過哪怕1/1000毫米的變形

通過觀察光線的流動來檢查車身的變形,眼中絕不放過哪怕1/1000毫米的變形

這項調整工作正是“匠人”的舞臺。

“試沖壓”后的外板立在一個特殊的支架上,使用特殊的照明器具(平面燈)照射外板,用肉眼和手指細致入微地確認光線流動的變化和面板表面的反射,檢查外板表面是否有任何變形以及變形的位置和狀態。

即使不是專業工人,也許也可以一眼看到外板上的“裂縫”和“褶皺”。但是對于外板變形,一般人是難以覺察的。但是外板上哪怕是 1/1000 毫米的微弱變形都難以逃脫和田的眼睛。

“最容易出現問題并且最難調整的部分,就是面板上設計的線條不是直線而是彎曲時,曲線幅度漸漸變緩的部分,以及直線相互交叉形成的夾角漸漸收窄的部分。這些部位最容易出現鋼板開裂和變形。

和田對試沖壓后的外板和模具兩者都進行詳細檢查后,再次開始調整一個數米長、數十噸重的巨大模具。這種“模具檢查”方法實際上是一種模擬化的方法。

正在全神貫注檢查模具的和田

正在全神貫注檢查模具的和田

在檢查中也可以使用測量儀器,但最終調整憑借的只有匠人們一雙眼以及簡單的直尺,打磨工具也僅僅是切割平整直線型的細磨石。匠人們將手中的磨石輕輕摩擦模具的表面,通過這種方式了解模具的狀態。在這個過程中,匠人們借助于長年累月積攢的經驗,思考在哪個位置,如何調整模具。

“使用這種磨石在模具上來回摩擦 10 次,可以將表面刮掉約 3/1000 毫米。大幅度的調整時會使用切割工具,但是如果是微調,用到的就是砂紙或此類磨石。”

沉浸在調整工作中的和田在腦海中模擬重現沖壓加工過程中模具和鋼板的運動,這是模具匠人們不可或缺的直覺。想要擁有這種直覺至少需要 10 年的經驗積累。因此,和田說這是“十年磨一劍”。

戴上手套,使用磨石細致地摩擦一個龐大的車身零件模具,使用工具調整

戴上手套,使用磨石細致地摩擦一個龐大的車身零件模具,使用工具調整

“使零件能按照設計圖紙制造出來而調整模具的方法并非只有一種。如何切割、在哪里切割,怎樣去改變模具的形狀,其實每一個師傅各有各法。我會憑借著自己經驗和技能,綜合思考哪個才是最好的調整方法,然后付諸行動。”

對于普通人而言,也許永遠不會意識到的大型外板上的一點點細微的變形,但是和田可以利用光線照射敏銳地覺察到。

即使是長達數米、重達數十噸的形狀復雜的模具,依靠自己眼睛和指尖觸感,借助著過去點滴積累的經驗,以微米級單位打磨出極致的理想形狀。這種敏銳、細膩的直感以及卓越出色的技能讓旁人只能嘆為觀止。

使用磨石打磨調整一個大型模具,檢測工具就是自己眼睛和觸感

使用磨石打磨調整一個大型模具,檢測工具就是自己眼睛和觸感

經過和田等匠人們一雙雙手精益求精反復調整而最終完成的模具被安裝在生產線上的超大型沖壓機上,這一套模具將一直在生產線上使用直至車型改版。而模具使用的苛刻環境是超乎想象的。

在實際生產線中,每分鐘要高速加工約16塊鋼板。換句話說,模具每3.75秒就要承受一次1600噸的壓力。

并且這種高速的加工過程是不間斷地持續進行。目前,車型的改款周期多數為四年, 因此,外板的沖壓模具必須歷經長達四年的嚴酷考驗。

4條生產線為沖壓產線,設置在生產線上的超大型沖壓機

4條生產線為沖壓產線,設置在生產線上的超大型沖壓機

而且,外板的沖壓并非一道工序就可以一步到位。一次成型會導致鋼板破裂,因此沖壓加工需分幾道工序完成。

在豐田的加工工廠中,從原始的鋼板到最終成型的外板,如果是豪華款車型最多需要沖壓4次(4道工序)。在這種情況下,一個零件的誕生,必須按照4個加工階段配備不同的形狀的模具。

和田所屬部門不僅僅負責日本國內工廠的模具調整。

豐田工廠遍布世界各地。在日本完成調整的模具會成為海外工廠外板沖壓工程中使用的母模。在某些情況下,模具甚至會被送到海外工廠,直接在當地工廠使用。另外,在日本工廠完成的模具還會被精確測量并轉換成數據,這些數據會發送到海外各地,當地工廠就可以根據數據復制模具。

換句話說,這里是豐田全球外板車身模具制造的母工廠。

無論海外工廠采用哪種方式利用母模,和田和他的伙伴們都會親自前往海外工廠出差。在日本制造并交付到現場的模具,或者是基于母模數據在當地制造的模具,最終都必須安裝在當地的沖壓機上,和田和他的伙伴們必須與當地員工共同完成模具調整,從而確保海外制造與日本制造保持相同的品質。

和田等匠人們將這一工程裝配工作稱為“再現”。為了完成這項費時費力的“再現”工作,和田曾在中國工作過一年,還在印度尼西亞工作過三年,還曾在其他世界各地的成型工廠好幾個月。

2019年為指導工作,前往加拿大豐田汽車制造公司出差,與當地員工的合影

2019年為指導工作,前往加拿大豐田汽車制造公司出差,與當地員工的合影

“海外的沖壓機有可能和日本規格不一樣,有一些還是舊設備,所以如果只是簡單地裝上日本運過來的模具,制造出來外板是難以保持與日本相同的品質。通過嘗試沖壓,反復確認成品的效果,并根據實際調整模具是不可缺少的環節。”

和田說,在語言不通的海外環境中,要與當地員工順利合作工作,首先自己必須展示出作為指導者的技術實力,否則當地員工是不會跟隨一位無法令人信服的指導者工作的。

以高超技能獲得信任,建立信賴關系后才能真正第一次與當地工作人員進行交流。

另外,正如剛才所提到的,制造業的數字化和數據化也在改變著沖壓模具業務方式。

自 2000 年以來,沖壓模具的 CAD/CAM 精度不斷提高,采用新的技術,將和田和他的伙伴的技能轉化為數據的活動也在不斷推進中。

“當然,數據轉換有它的優勢。例如,如果在當地調整模具失敗,可以使用設計數據在當地重新加工制作模具,然后再重新調整。這在過去是不可想象的。這些都是得益于數字化的進步。”

和田他們與豐田其他部門一樣,正在努力將沖壓模具制造的工作和技能實現徹底的數字化和數據化轉換。

然而,沖壓模具制造中還存在無法單純地轉化為數字數據、只能通過感覺和技能表達,只能通過經驗理解的細微部分。如何將這些感覺和技能傳承下去,這是和田的部門現在面臨的一大課題。

在生產現場培養年輕的沖壓模具匠人也是和田的一項重要工作

在生產現場培養年輕的沖壓模具匠人也是和田的一項重要工作

“模具的沖壓加工中,有很多東西在沒有開始實際加工前是無法知曉的。當我在電腦顯示器上看到 3D 設計軟件設計出來的沖壓模具圖紙時,大概可以預想到哪里會出現問題。但是實際上真正會出現怎樣的麻煩,只有在實際去沖壓工程中才能知道。”

最難的是經驗的積累。在和田的時代,“失敗”是工序中必然的步驟。然而在現在,從設計到生產的周期已大大縮短,對于年輕一代的匠人們來說,已經無法給與他們“失敗”時間。和田說:“這個矛盾一定要想辦法解決”。

“隨著沖壓模具制造的數字化,只有培養能應對數字化的人才,才能迎接新時代的到來的。但是,所有如果沖壓模具制造全部實現數字化,是不是就不再需要沖壓模具匠人呢?”

對于憑借著非凡的技藝,和田已經坐上豐田模具匠人第一把交椅,但是他卻說,“我的水平還遠遠不夠,我還要繼續進步。”

2009 年豐田章男就任社長,豐田的汽車制造發生了翻天覆地的變化。

“自從社長擲地有聲宣布’讓我們制造更好的汽車’以來,汽車的設計,尤其是車身,發生了巨大的變化。這是因為社長的這句豪言壯語改變了設計師們、改變了我們這些與車輛設計相關人員的想法,我們會自主地意識到‘我們要制造出更具外形吸引力的汽車’。在那之前,豐田的車身多采用‘圓弧狀設計’,因為這種設計在沖壓加工中不易變形,模具制作相對容易。也就是說,在過去設計開始前,就會以各種理由提出沖壓的要求,而設計師需要根據這些要求進行設計。

左邊是過去豐田車型的后備箱蓋,車身呈現一種緩和的曲線。右邊是LEXUS IS的后備箱蓋

左邊是過去豐田車型的后備箱蓋,車身呈現一種緩和的曲線。右邊是LEXUS IS的后備箱蓋

LEXUS IS 的后備箱蓋線條剛勁銳利,很難想象這是通過沖壓壓制制造的

LEXUS IS 的后備箱蓋線條剛勁銳利,很難想象這是通過沖壓壓制制造的

然而,社長的一句話改變這種習以為常的工作場景。設計師擺脫束縛,大膽創新車身外觀設計,制造現場凝心聚力將設計師的創意變成現實,生產現場的氛圍煥然一新。生產現場開始積極與設計部門溝通交流。現在,和田和他的伙伴們也還在孜孜不倦挑戰實現過去豐田車型從未有過的清晰而銳利的設計線條。

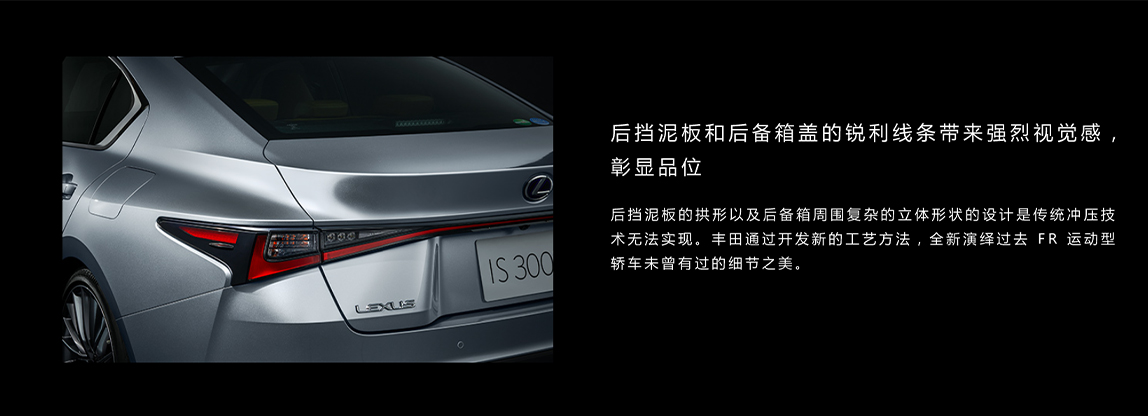

“從那時起已經過去約 10 年了。材料、技術和設計都發生了變化,一切都在發展,學習和挑戰的步伐從未停止。在雷克薩斯 IS產品介紹目錄中,專門刊載了后擋泥板和后備箱周邊外觀設計,其中特別強調采用了最新的沖壓技術,這是前所未有的,我真的非常高興。”

摘自雷克薩斯 IS的官方網站,特別說明了沖壓技術中采用了“新工藝”

摘自雷克薩斯 IS的官方網站,特別說明了沖壓技術中采用了“新工藝”

沖壓模具匠人--和田安信曾說過,當自己駕駛汽車行駛在路上,如果看到一輛造型炫酷的汽車,自己就會不由自主地挪不開眼睛。即使身處數字時代,也絲毫不忘原有技能的傳承,學無止境,不斷充實,不斷去攀登更高的知識和技能高峰。在沖壓加工現場,向著“制造更好的汽車”的目標努力奮進的和田還將繼續迎接挑戰。

(撰文:渋谷 康人、攝影:前田 晃)