歡迎您的參與

您已提交成功!

目錄

? 年產量133萬臺的發動機工廠

? 對人友好的手工作業生產線

? 改善“視野”

? 自動化的陷阱

? 二氧化碳排放量占四分之一的工序

? 挑戰高性能發動機,二氧化碳排放量銳減

? 可按需向海外推廣的舊砂再生爐

? 不再冒煙,面貌大大改觀

? 以豐田特有的思路助力碳中和的實現

6月11日,主管豐田汽車生產部門的岡田政道Chief Production Officer(CPO)擔任發言人,舉行了記者見面會。

岡田CPO表示,豐田將把原計劃在2050年實現的生產一線碳中和計劃提前至2035年完成,加快工廠二氧化碳減排速度。

在6月11日記者會上擔任發言人的岡田CPO

在6月11日記者會上擔任發言人的岡田CPO

到2035年為止只剩下不到15年的時間了,一線應該已經展開了各種各樣的改善工作。為了充分了解實際情況,編輯部前往生產發動機的上鄉工廠(愛知縣豐田市)進行了采訪。

由于使用化石燃料,所以發動機被傳言因碳中和而“消失”。面對即將到來的碳中和時代,其生產工廠是如何準備的?——在上鄉工廠,已經做出了多項改善,工廠面貌大大改觀。

“就在不久之前,我感覺大家一邊在心中擔心著‘不知道什么時候自己的工作可能會消失’,一邊踏踏實實地做著眼前的改善工作。但是,氫燃料發動機跑完24小時耐力賽這個消息讓我們勇氣倍增。一想到發動機和生產線上的改善工作今后還將不斷持續,就令人感到興奮無比。”

對于申請采訪時提出的“上鄉工廠的同事如何看待行業中的‘去發動機’趨勢?”這一問題,發動機生產技術部的松岡浩史室長做出了回答。

自從聽到回答,編輯部就一直對本次采訪期待不已。

采訪地點上鄉工廠距離名古屋站走高速公路約1小時車程,位于豐田總部西南5公里處。

自1965年投入運行以來,上鄉工廠生產發動機的歷史已經超過半個世紀。目前員工人數為3441人(截至6月份數據)。工廠生產的發動機產品陣容覆蓋范圍廣泛,包括了從搭載于YARiS和JPN Taxi上的1.5升排量發動機到應用于LEXUS LS和IS的3.5升排量發動機。

自2017年以來,在秉承“制造更好的汽車”宗旨開展的結構改革TNGA(Toyota New Global Architecture)基礎上開發的發動機也加入產品陣容行列,年產量達133萬臺。

在松岡室長的引導下,編輯部參觀了有助于實現碳中和的事例——不依賴電力,而是運用“機關”進行的手工作業生產線以及無需使用大型設備的鑄造一線。

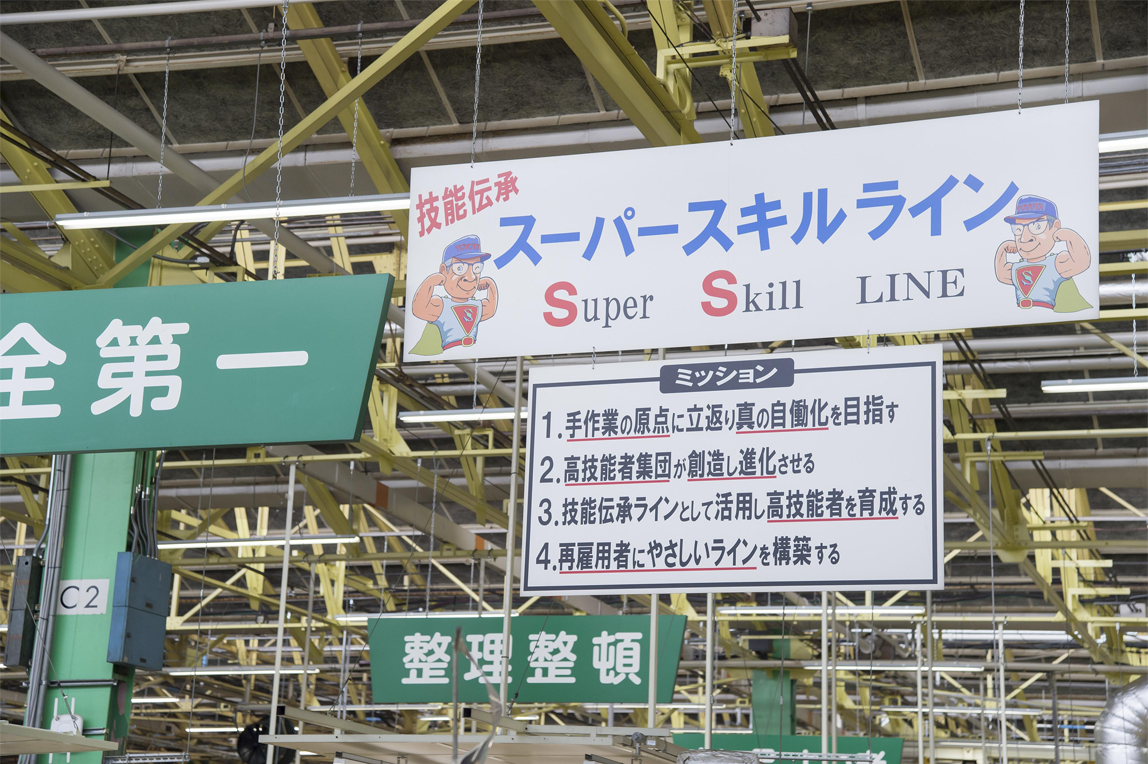

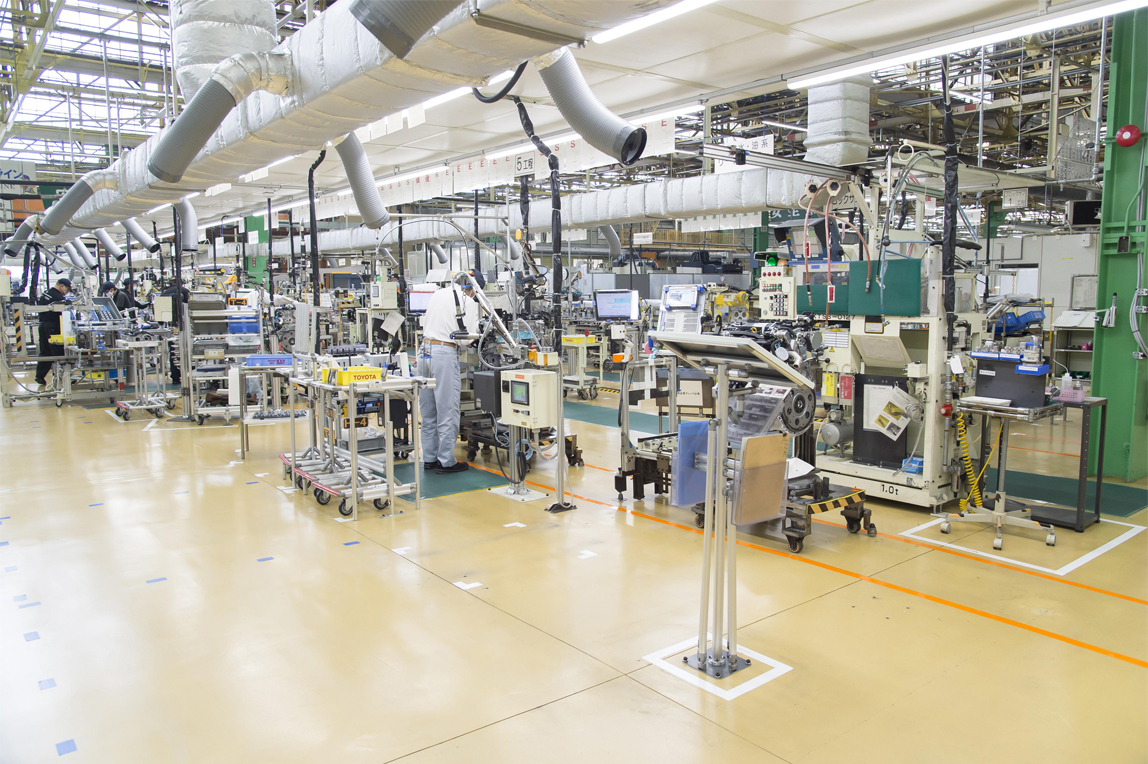

我們最先參觀的是名為SS(Super Skill)生產線的手工作業生產線。

這條生產線是在距今8年之前的2013年,著眼于工廠勞動者將會走向老齡化的2020年,以打造下線的返聘員工能夠繼續綻放光彩的一線為目的建設而成。

運用機關進行生產的SS生產線。為了打造能夠讓體力衰退的返聘員工繼續綻放光彩的生產線,高技能人員結合作業人員的聲音,日復一日,不斷改善

運用機關進行生產的SS生產線。為了打造能夠讓體力衰退的返聘員工繼續綻放光彩的生產線,高技能人員結合作業人員的聲音,日復一日,不斷改善

第一發動機制造部的北田晃CX解釋說,隨著年齡增加,體力衰退,在直接部門工作將會力不從心。在這之前,返聘員工會轉到以桌面工作為主的間接部門的情況比較多。

因此,為了做到不依賴于體力即可作業,這條SS生產線不使用電,而是使用借助物體重量工作的機關,能夠最大程度地發揮資深老手的技能、知識和經驗。

生產線上馬時,工廠匯集了在各部門被稱為“高技能人員”的改善專家,從發動機組裝到出庫前的質量檢查,所有工序均自行布局。夾具(確定和固定零部件和工具位置的輔助用具)和工具同樣按照易于開展作業的方式,有序擺放。

SS生產線提出的4項使命

SS生產線提出的4項使命

當然,不是竣工即告結束。約三名高技能人員隨時在能夠環視生產線的地方待命,一旦出現不好操作的作業,當場加以改善。

重要的是,并不是在機關中裝配機械和設備,而是奉行手工作業的原則,一次性更改為簡單的結構機制。

進行“起動檢查”的夾具,用以確認曲柄軸有無咬住異物。購買常規設備需2千萬日元左右,工廠將其改為使用機關的簡單設備(數萬日元)

進行“起動檢查”的夾具,用以確認曲柄軸有無咬住異物。購買常規設備需2千萬日元左右,工廠將其改為使用機關的簡單設備(數萬日元)

第一發動機制造部的西尾和幸課長這樣描述其意義,“人的動作最簡單,沒有無用功。在簡單化的基礎上改成自動化,費用低且不易損壞,即使損壞,也很容易修理”。

該項目的最初目的是提供返聘人員使用,但現在它還能夠幫助存在體力問題的各種人群,使其更加方便工作,對工廠的多樣性也起到了積極的作用。

這條生產線正是對豐田章男式TPS(豐田生產方式)——“讓他人的工作更輕松”這一宗旨的良好詮釋。

SS生產線令人印象深刻之處在于,從天花板上垂下來的東西很少,即“視野好”。北田CX這樣說明其重要性:

“密集的生產線將會降低人的工作積極性。在這里,滑槽高度是固定的,也很容易觀察他人的臉部表情。有無停工工序,作業流程是否有序,放眼看去,正常?異常一目了然。”

傳統生產線會垂下來70~80把套筒扳手(擰緊螺栓用工具),將套筒部位的拆卸簡化,數量減少到了11把

傳統生產線會垂下來70~80把套筒扳手(擰緊螺栓用工具),將套筒部位的拆卸簡化,數量減少到了11把

另一個有利于獲得開闊視野的做法是設備無罩化。

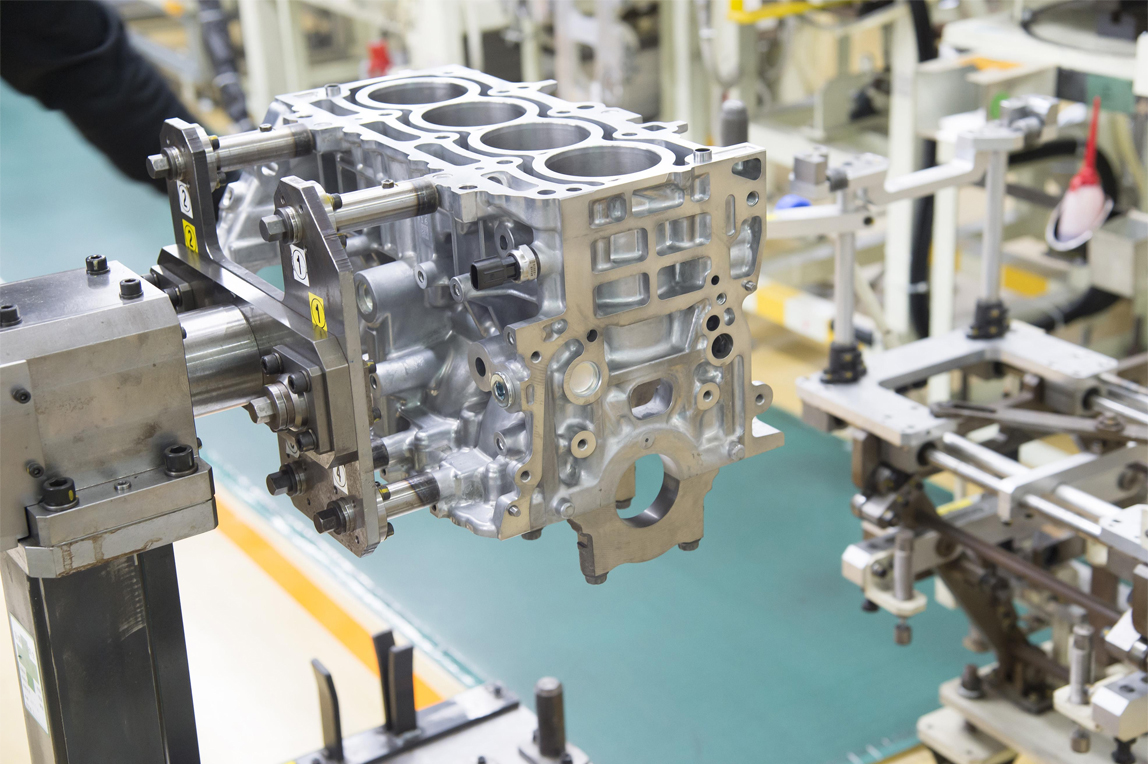

發動機的零部件很重。舉例來說,構成發動機骨架的氣缸體、氣缸蓋,分別有20公斤、10公斤重。

氣缸體

氣缸體

要將其換到別的夾具上,或是改變高度和朝向,傳送到相鄰工序,通常需要能夠施加大力的設備。

但是,這樣一來,勢必需要使用鋼纜懸吊的機械,或者需要用于防止發生意外傷害的護罩等物,會使視線受到阻擋。

于是,工廠裝配機關,對此作出了改善:只要按一下按鈕,就能完成這些作業。由于無需施加大力就能使零部件動起來,安全問題消除,也就無需使用護罩了。

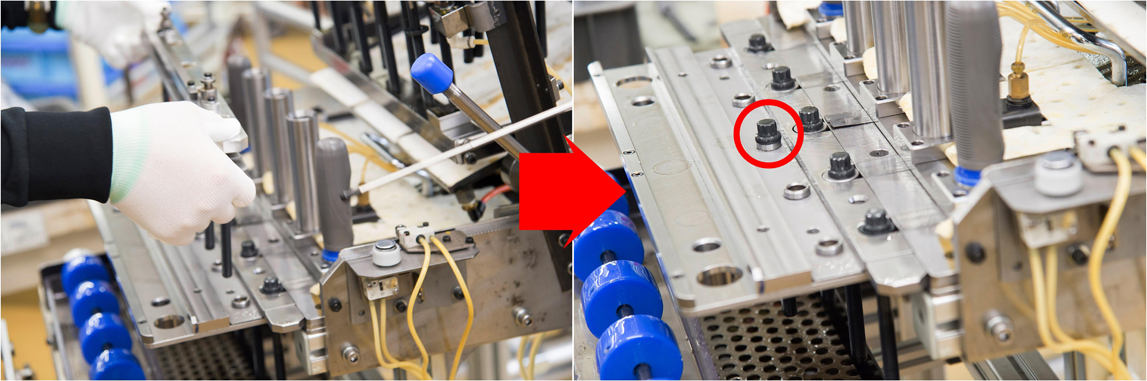

最后一項要為大家介紹的借助機關,達到生產線簡單化、精簡化目的的改善措施是為消除氣缸蓋螺栓缺墊圈現象而琢磨出來的做法。

氣缸蓋螺栓和墊圈

氣缸蓋螺栓和墊圈

氣缸蓋螺栓是結合氣缸體和氣缸頭的零部件,如果忘記帶上墊圈,將會導致螺栓容易松動,可能導致發動機無法正常工作。

能夠避免忘加墊圈的工具是以下照片中的夾具。

這一機制的做法是,將墊圈和氣缸蓋螺栓配套組裝,然后將其抓起,安裝到發動機上,如果缺少墊圈,機關將無法抓起螺栓,螺栓就會留在原處。

該機制雖然非常簡單,但能夠很容易發現異常,故而能夠防止忘加墊圈。對于其重要性,松岡室長這樣解釋道:

“如果使用設備,需要使用激光光纖或者攝像頭確認。但是,這樣一來,就需要用來檢測激光是否正常發出,攝像頭是否動作的傳感器。換言之,需要‘檢查再檢查’。”

自動化一旦用上,就會無休無止。越用越復雜,成本和用電量也會增加。而如果使用機關,像這次這樣,檢查工作本身就會消失。

不是一上來就搞自動化,而是在中間加入用以達到簡單化、精簡化目的的步驟。通過SS生產線,我們切身體會到了豐田一線的智慧與碳中和緊密關聯。

接下來的參觀地點是把高溫熔化的金屬注入模具內成型的鑄造生產線。

2020年,上鄉工廠的二氧化碳排放量在豐田日本國內工廠中位列第三,僅次于田原(愛知縣田原市)、堤(愛知縣豐田市)兩家車輛工廠。

這是因為工廠當中聚集了鑄造、熱處理等加熱制造金屬零部件的 “素形材”(譯注:使用鑄造、鍛造、金屬沖壓等工藝<加熱或者加力>形成、生產的零部件和產品的統稱。除了金屬以外,塑料、橡膠等也可用作素形材的材料。)等大工序的原因。

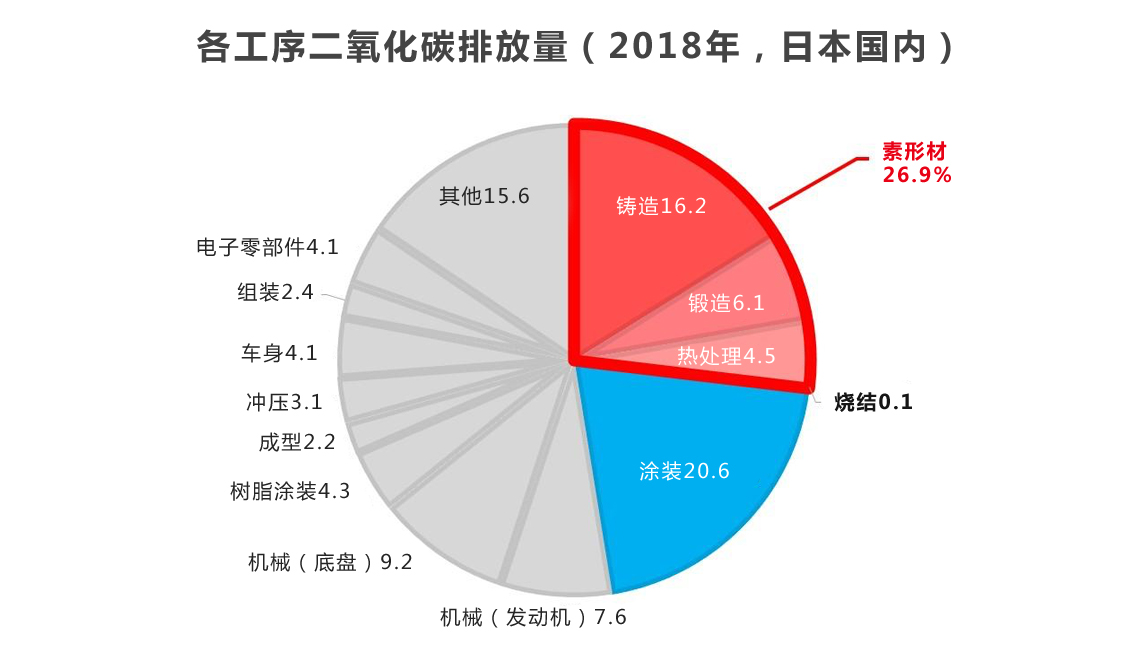

觀察2018年不同工序的二氧化碳排放量可知,實際上,豐田所有日本國內工廠四分之一的排放量發生于素形材工序,其中占比最大的是鑄造。

盡管工序使用電暖爐、燃氣等大量能源,但已經做出了每年削減大約1800噸二氧化碳的改善,這一數字相當于600戶普通家庭的二氧化碳排放量。

2016年,上鄉工廠啟動TNGA發動機生產挑戰。

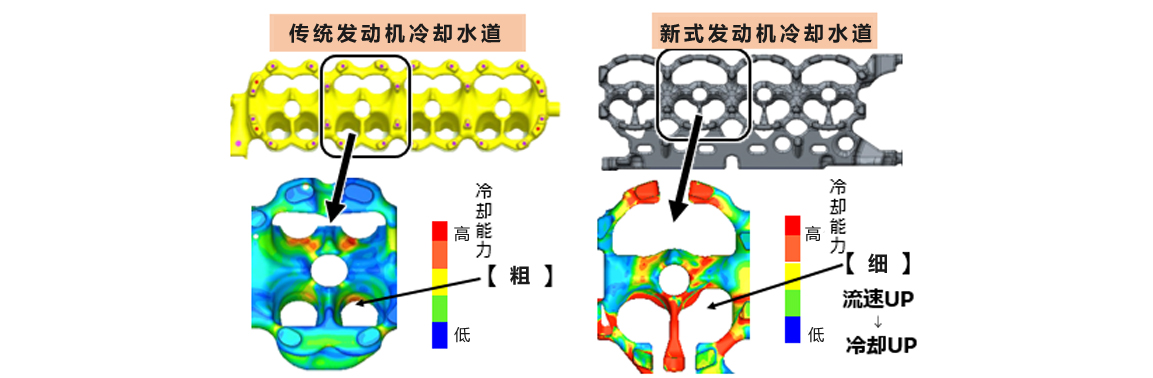

要使高燃油經濟性能與大功率兼于一體,必須實現世界頂級的熱效率。要達到上述目標,需要改善氣缸蓋*的冷卻功能。

*在形狀制造上,屬于發揮吸排氣和燃燒室作用的部位,是左右發動機性能和可靠性的重要零部件

具體而言,必須貼近會變為高溫的燃燒室和排氣歧管處,穿過用以通過冷卻水的水套。

因此,需要纖細、呈網狀而又形狀錯綜復雜的砂型(=砂芯),但使用傳統的殼型鑄造法*,無法將型砂填充到砂芯制作用模具的各個角落。

*將混有起粘接劑作用的樹脂、起固化劑作用的烏洛托品等樹脂(=有機物)的型砂放入模具內,燒結制造砂芯的方法。

在這種制造方法當中,制作砂芯時,型砂中混入的樹脂將會熔化,產生煙氣、樹脂液和強烈的刺激性味道。工廠使用風筒回收這些物質,然后集中到與建筑相鄰的除臭裝置內進行凈化,其高度相當于4層樓。

架設于頭頂上方的風筒。由于油煙的作用,顏色已經發黃。摘下口罩,馬上就會聞到一股刺鼻的氨臭味。

對從工廠輸送來的煙和臭味進行中和的大型除臭裝置。

對從工廠輸送來的煙和臭味進行中和的大型除臭裝置。

據介紹,這里運行泵和風機每年需要消耗120萬千瓦時電量。

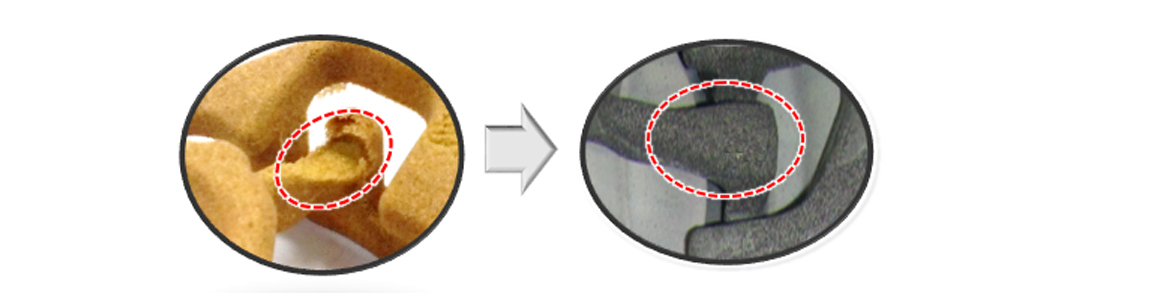

于是,工廠選用了在砂芯結合劑內使用無機物“水玻璃”的方法。

將水玻璃和洗發露等也會使用的界面活性劑混入型砂當中,形成物就會呈慕斯狀,蓬松柔軟。

利用這一性質開發出新工藝,即使壓入細致、形狀復雜的模具內,型砂也能到達邊緣部位,滿足TNGA發送機要求的性能條件。

型砂流動性提高,就能做出細致復雜的砂芯

型砂流動性提高,就能做出細致復雜的砂芯

左上為傳統砂芯,右上為使用新式制造工藝制作的砂芯,能夠做出細致而又復雜的形狀

左上為傳統砂芯,右上為使用新式制造工藝制作的砂芯,能夠做出細致而又復雜的形狀

通過更換粘合劑材質,煙氣和臭氣產生量大大降低,前者減到了原來的一百分之一,后者減少到了原來的一百一十五分之一。這樣一來,既不需要除臭裝置,也不需要風筒,每個氣缸蓋的二氧化碳排放量約能減少1.8公斤。

目前,上鄉工廠生產的100萬個TNGA發動機用氣缸蓋正在使用新工藝制造,單座工廠的二氧化碳減排量約為1800噸*,這一數字相當于600戶普通家庭的二氧化碳排放量。

*與下文敘述的舊砂再生爐的效果合計值

如果將視野擴大到全球,2019年生產數量為270萬個,相應的二氧化碳排放量減少了4800噸。

由于這一舉措的二氧化碳減排效果極大,故而除了豐田內部以外,這項技術還已開始對外推廣。

由于砂芯粘合劑的變化,還有一樣東西發生了變化。這就是型砂循環再利用所用的再生爐。

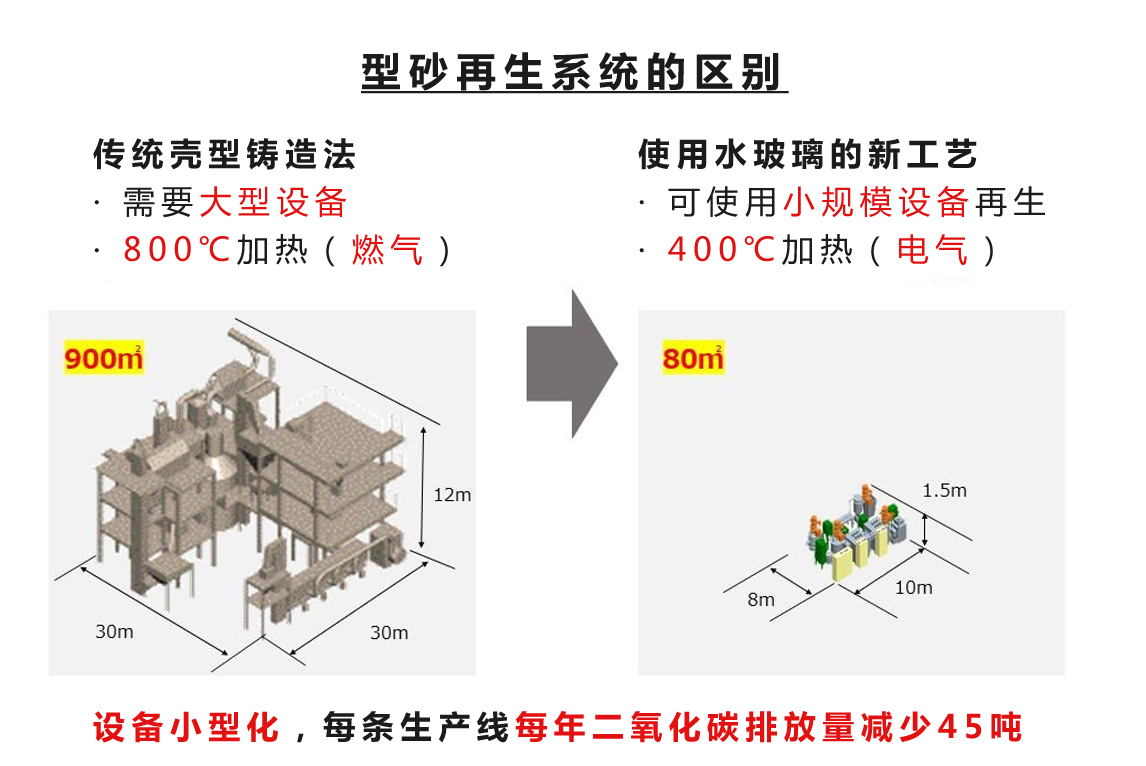

傳統做法是使用燃氣,對附著在型砂上的有機物質進行焚燒。但是,使用水玻璃后,用電低溫加熱即可使有機物質與型砂分離,從而能夠減少能源消耗。

以前工廠每棟建筑就需要一座高12米的巨型再生爐,使用新工藝后,爐體變緊湊,1.5米即可,可以每條生產線安裝一個。

通過這一舉措,每條生產線每年二氧化碳排放量減少了45噸,但其優點并非僅限于此。

引導我們參觀鑄造現場的發動機鑄造部松岡弘晃組長對其效果作了以下補充:

“以前,工廠必須把舊砂集中到一處,再生爐小型化之后,改為放在生產線旁邊,能夠節省搬運手續。此外,以前即使生產規模不大,也需要建一座大型再生爐。但是,爐體體積縮小后,拿到日本海外工廠時,也可以結合生產趨勢,只增加必要的工序部分即可。這樣也能夠減少成本”。

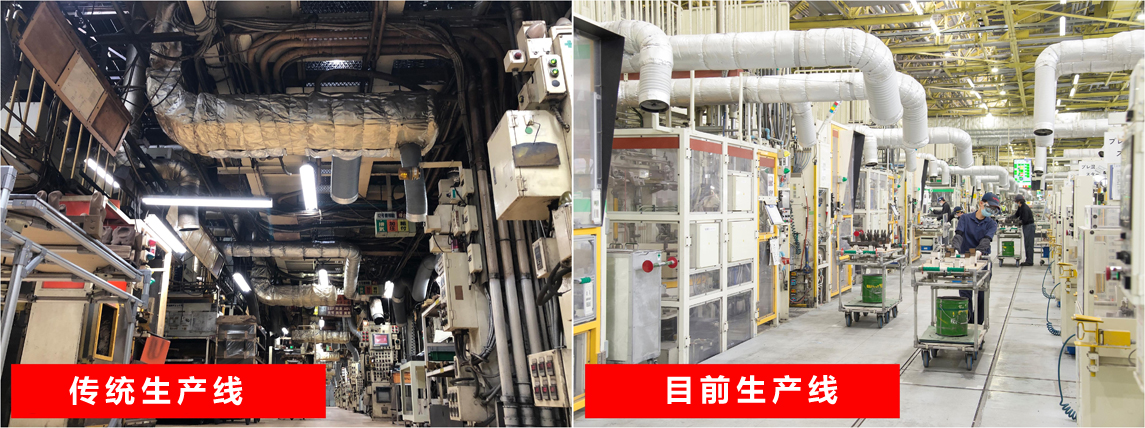

如前文所述,鑄造生產線通過改變加入型砂內的粘合劑,不再需要以往屬于理所當然存在的設備。

尤其是取消遍布天花板的風筒以后,與舊的生產線相比,新的生產線空間顯得格外明亮。

此外,型砂做成慕斯狀,砂塵不再四處飛揚,煙氣和刺激性氣味也消失不見,在車間當中,不佩戴口罩也毫無問題(當天因為新冠防控措施,佩戴了口罩)。

進入公司第4年的岡田海由這樣描述其印象的變化,“分配到本部門前,我聽說鑄造車間光線昏暗,衛生臟,在里面待著很難受。但是,進來以后,工作場所比想象中明亮干凈多了”。

材質的變化使得工廠給人的印象大大改觀。鑄造工廠的碳中和同步伴隨著視覺和嗅覺可以感知到的變化。

如上所述,上鄉工廠從貼近一線困擾,使用機關做出改善,到原材料和生產技術革新,通過大范圍的手段,孜孜致力于二氧化碳減排工作。

但是,任何一項舉措并非從一開始就指向碳中和的目標。

對勞動者“友好”的生產線設計;削減成本,對公司和客戶錢包“友好”的改善——這些一點一滴的積累,最終,成為了有助于實現碳中和的對地球“友好”的手段。

或許也可以說,涓涓流淌在豐田生產一線的改善思想正是實現碳中和目標的有力助力。

作為發動機的母工廠,上鄉工廠肩負著在全球引領改善的使命。向著碳中和描繪的未來,改善,永無止境!