歡迎您的參與

您已提交成功!

目錄

? 復雜的儀表盤制作流程改善了什么?

? TPS的起點“物與情報的流程圖”究竟為何物

? 縮短作業時間,意味著負擔減輕

? 工作中要考慮到下一個流程

? 從供應商視角出發

? 550萬人共享的TPS

“事技系 豐田生產方式 自主研究會”始于2020年8月豐田公司內部,簡稱“事技系TPS自研會”。在上回的報道中,ToyotaTimes的森田記者對本次聯合匯報會議進行了采訪,并就此和TPS的關鍵人物——友山Executive Fellow(下文簡稱EF)和尾上TPS總經理聊了一番。

這次,我們直接對汽車研發中心的“TPS工作室”進行了采訪。該工作室是在聯合匯報會議上負責匯報相關內容的部門之一。在工作室成員的帶領下,我參觀了實際進行改善活動的一線場所。在浸透了成員們辛勤汗水的一線,我發現了許多他們認真致力于改善的足跡。

除此之外,本次ToyotaTimes還對汽車研發中心的事業合作伙伴——DENSO進行了采訪,借此機會也了解到了他們對面對這次事技系部門推廣TPS活動的坦誠意見。

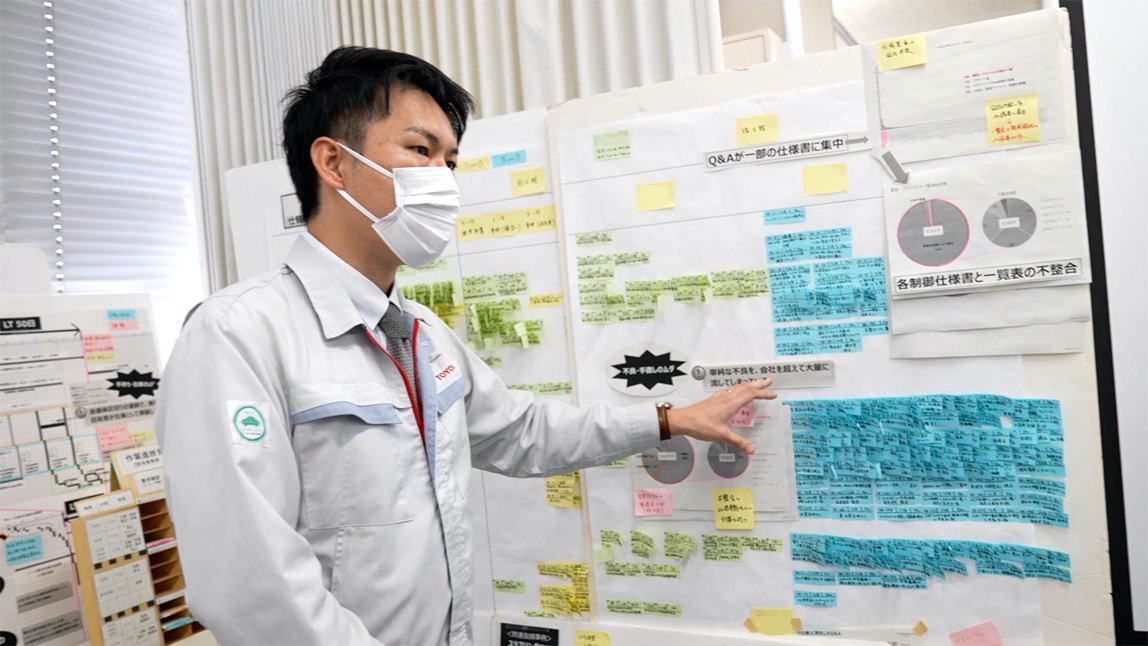

首先,為大家介紹一下汽車研發中心的TPS成員們。BR電子開發改革室的川上廣紀組長和TNGA推進部的服部正敬副組長。以這兩人為中心,10多名成員在汽車研發中心內設立了TPS工作室,并在此致力于推進改善活動。

左側:川上廣紀組長 右側:服部正敬副組長

左側:川上廣紀組長 右側:服部正敬副組長

汽車研發中心負責從前期汽車開發設計到后期量產研制的工作,是一個幾乎涉及到整個制車流程的部門。同時該部門也負責推廣上回報道中我們提到的“軟件優先”理念。這次他們負責的改善項目是汽車駕駛室內儀表盤的研發業務。

川上組長 隨著豐田提出“軟件第一”的理念,今后對軟件的附加價值和開發速度的要求將會越來越高。其中儀表盤是具有代表性的部件,因此對其進行改善是必然之事。我們考慮先從儀表盤開始不斷改善,再推廣應用到其他零件上。 近年來我們發現,用來給用戶顯示警告內容的液晶顯示屏面積逐漸變大,其功能也多樣化起來。由于液晶顯示屏上的信息和內容急劇增加,研發工作變得越來越復雜,一線工人十分煩惱。于是,針對這一問題我們著手開始改善。

過去,顯示車速和發動機轉速的一般是指針儀表盤,而最近它正逐漸被液晶儀表盤所替代。這樣一來,雖然儀表盤的顯示信息量得到了大幅提升,但相應的研發工作量也因此而驟增。工作時不得不與各個領域的部門進行協調,業務上的人力成本和時間成本也因此增加了。這么下去,豐田“軟件優先”理念下的汽車制造將無法實現,改善迫在眉睫。

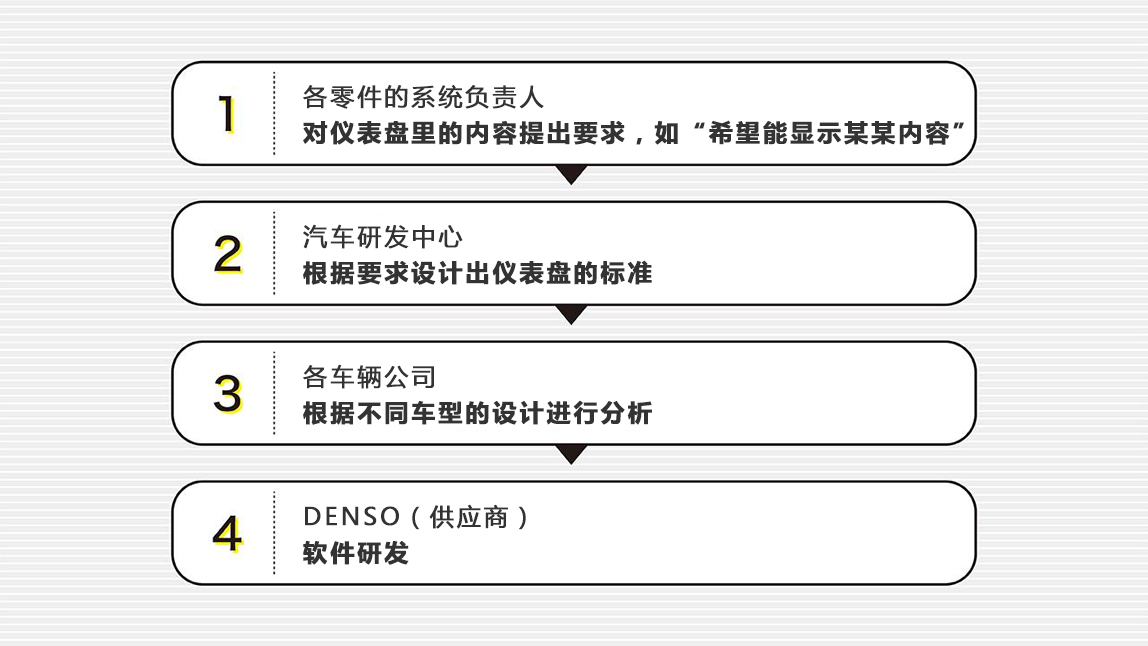

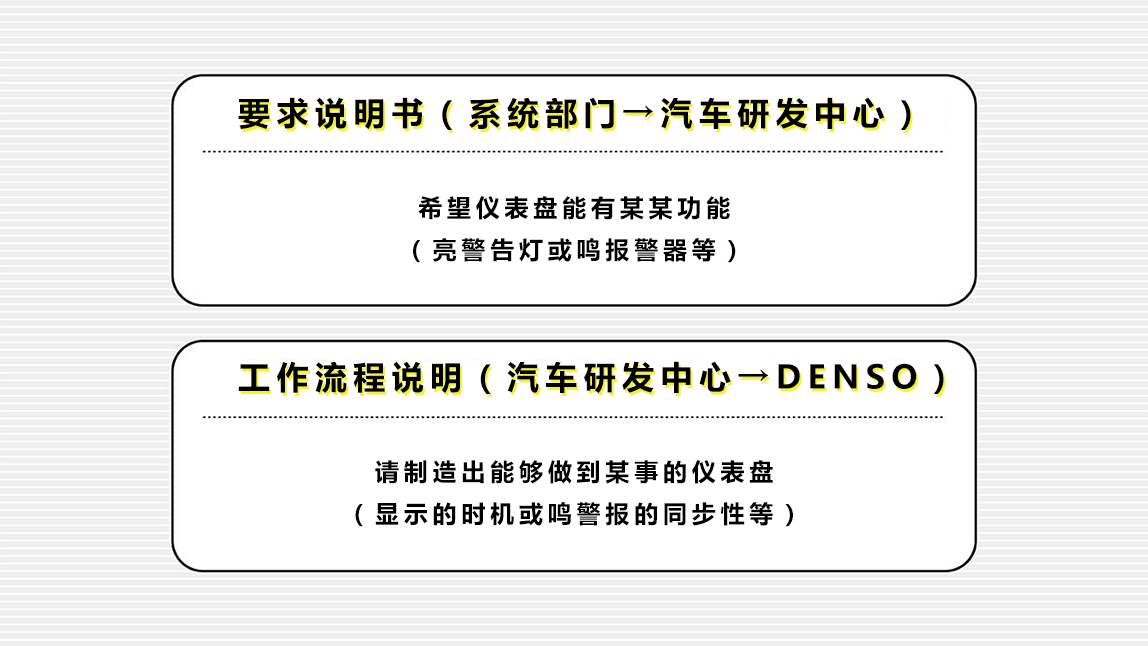

在這里簡單演示一下儀表盤研發一線的流程,它大致分為四個階段。

自研會的成員雖然致力于改善步驟②和③,但對他們來說下一道工序,也就是下一道流程對接的是供應商DENSO。正如上回介紹的那樣,TPS的出發點是“讓他人的工作更輕松”。

因此,本次的改善活動特意邀請了DENSO的員工們一同參與。通過他們的共同努力,是否減輕了負責下一道流程的DENSO的工作呢?讓我們繼續深入了解吧。

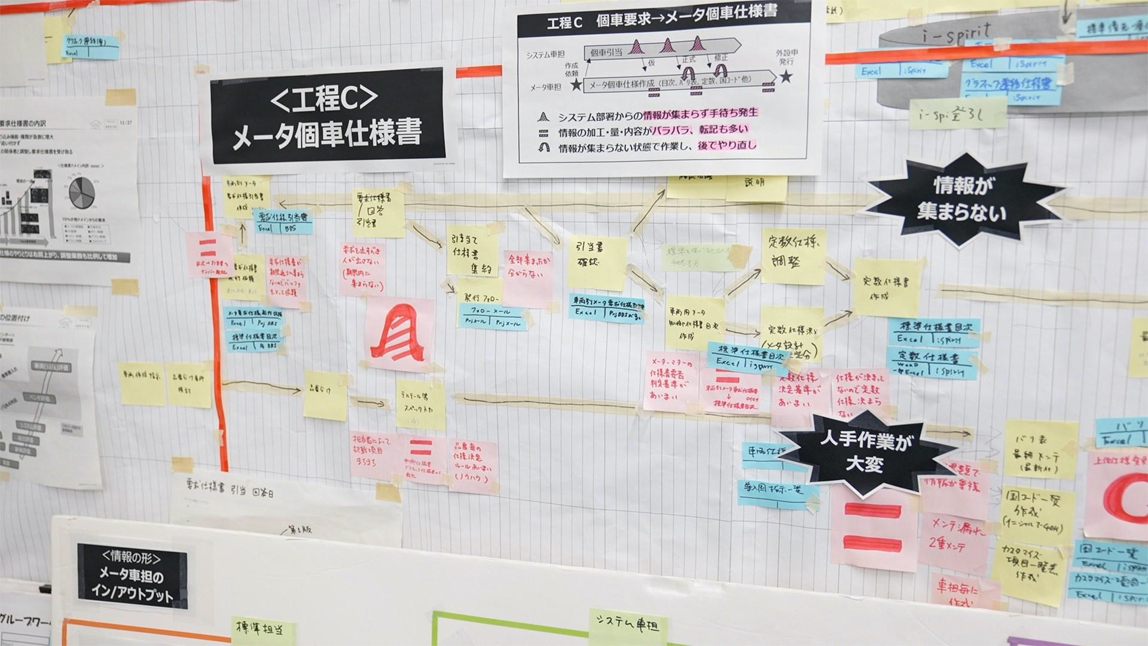

走進汽車研發中心的TPS工作室,映入眼簾的是貼滿墻壁的紙張。墻上貼著大量便簽,一個個紅色大方塊通過“→”相連。

森田 這個房間里的“物與情報的流程圖”一下子吸引了我。 川上組長 這是實踐TPS的重要工具。所謂“物與情報的流程圖”,是指在實際工作中,一邊把握物情現狀一邊制成的圖組。它的目的不僅僅是“可視化”,還要起到暴露出流程中的停滯或返工等問題的作用。同時它也是方便相關人員以同樣視角進行討論的一種工具。

“物與情報的流程圖”,通稱“物情圖”。利用物情圖,通過對前一道流程和后一道流程的貫通梳理,把握事物和情報中的停滯部分,從而達到縮短整體前置時間的目標。具體來說,就是把一整套業務歸為一個流程,然后用一個紅色大方塊框起來,并寫明事物和情報的流向。如果不會寫流程圖,那業務很可能變得難以處理。因此可以說,通過寫物情圖,員工們就能找出需要改善的問題。

川上組長 橫軸是以1天為單位,記錄了從2019年夏天到2020年夏天期間的整個流程。具體來說,在儀表盤控制規格的處理中,事物和情報的流動也好,給到供應商(DENSO)手里的工序說明書也好,全部都做到了“可視化”。 縱軸記錄的是負責人。流程順序應該是:汽車研發中心的儀表盤部門從系統部門接收到情報,并在豐田汽車公司實際生產汽車,在那里有專門的儀表盤車輛負責人,最后是到供應商。 森田 我們看到物情流程圖上貼了很多便簽,這些是做什么的呢? 川上組長 因為事技系部門的“物與情報的流程圖”寫法因人而異,思考要如何改善才能夠更有助于問題凸顯出來,這著實費了我們一番功夫。在這次的案例中,可以看到這個黃色的便簽寫的是負責人實際在做什么事情,也就是流程內容。粉色的便簽記錄的是流程中發生的問題和停滯的部分。

注意,這里重要的不是記錄“有哪些工作”,而是記錄“實際負責人做了哪些工作”。而且這不是憑空想象然后寫記錄,而是通過采訪實際操作的負責人,根據真實情況記錄的流程,這樣才能看清真正的問題所在。

總結一下,大致流程是:汽車研發中心從前一道流程那里接收“希望儀表盤能顯示某某內容”的委托(要求說明書),并進行整理匯總,然后將記錄“儀表盤該如何工作”等詳細內容的工作流程說明書,發給負責后續流程的DENSO,讓他們制作儀表盤。

那么,如何才能發現其中的問題和停滯點呢?

森田 關于停滯點請問你們是如何判斷的? 川上組長 這個停滯不是單純指工期過長。我們工作時要掌握制作要求說明書的制作時長,以及確認實際交涉調整所花費的時間等,然后才能寫便簽并貼到流程圖上。被標注有“等待”字樣的流程是指在收集物情時花費時間太久的環節,也就是浪費了時間的地方。 森田 在繪制這樣的“物與情報的流程圖”過程中,我們發現貼著粉色便簽紙的地方似乎有些問題。

只要好好寫物情圖,流程中發生的問題就會自然而然地浮現出來。

只要好好寫物情圖,流程中發生的問題就會自然而然地浮現出來。

據悉,在此次改善中,將“物與情報的流程圖”中的流程分成3個部分,找出了其中的問題點。首先,系統部門與負責設計儀表盤標準的汽車研發中心負責人進行了協商,發行了要求說明書。最后制作儀表的工作流程說明。

這道工序的前置時間是120天。即是說從汽車研發中心的負責人向各系統部門提出要求到向DENSO訂貨,前后總共要4個月的時間。

其中特別費時的流程是在完成要求說明書之前進行的意見交換合作。汽車研發中心在告知交貨期后,希望各系統部門盡早提出要求。如果直接將其歸納成要求說明書的話工作會輕松許多,但這也行不通,因為他們總是收不到本應上交的要求內容。

川上組長 負責上一個流程的人會覺得“時間還很充裕”“還不用交”。因此會一直拖到臨近截止日,很多部門才會整理出工序說明書并一股腦兒地上交,這讓一線的開發負責人非常辛苦。另一方面,(委托之后)剛開始的時候,沒有見到大家上交(要求)。 最后,希望看到的內容沒送來、要求說明書延誤發行、自己制作工序說明書的時候才發現“要求說明書還有錯”......像這樣做到一半的事情,進度還得倒退。

在這里,可以看到兩種浪費。其一是無用的等待時間,其二是不良品與返工耗費的時間。

據說在第一次和大家說要提出要求后,兩個月內沒有任何動靜。一方面有無用的等待時間,另一方面在截止日前集中作業,其結果是精準度下降,導致返工重做,這意味著還要花更多的時間來彌補。而且在交貨期臨近的時候,這會給一線的負責人帶來很大壓力。

于是我們開始改善這兩種無用功。首先,是開始征集要求的時間太早了。但是,僅僅是推遲這個時間就能解決問題嗎?其實不然。就像川上組長說的那樣,要在短時間內處理大量的要求,一線負責人的壓力就會很大。也就是說,在推遲的基礎上,有必要減少在交貨期之前發生的返工。

因此,調查要從發生了什么樣的返工開始。

服部副組長 我們逐一進行了分析。這樣一來,可以發現約有8成是記錯了或是沒有遵守規定記錄。可以看到這些是因為沒有按照規定記錄導致的。 川上組長 操作中幾乎都是錯字和漏字。除此之外,我還發現很多人會問:“我不太清楚寫法,這個格式應該怎么寫?”

例如,“‘解除’這個詞的英文是‘deactivate’”,這已經成為了既定規則,那輸入“cancel”就是錯誤的,需要重新輸入。

這里,TPS要做的并不是提醒對方“請注意錯字漏字”“請嚴格遵守格式”,而是將目光放到“為什么會發生這樣的錯誤”上。

在技術部門,輸入系統后為了確認,大多會使用確認表。表中有“確認某某事項了嗎?”等問題,需要工作人員在表格里進行填寫。但是,實際確認表內內容時發現,每個人記錄的方式都不一樣。由于負責人的側重點不同,所以發現的錯誤也不同,因此出現了偏差。

針對這種因負責作業的人不同而導致的偏差,制定通用版規范能夠起到很大的改善作用。明確成品的質量標準,以這個通用標準為基礎,將有偏差的作業規范化。這種做法也是上篇采訪中我們提到過的“流程創造質量”。

只是縮短需要花費長時間的事項,并不會完全解決一線工作壓力問題。因此,還要找出浪費時間的根本原因并加以解決,這樣一來才能真正減輕一線的壓力。最終,其改善結果就是,原本需要120天的前置時間,縮短到了35天。

除上述內容以外,還有兩處有待改善的問題。

其一,對汽車研發中心所印制的工作流程說明,供應商DENSO不斷提出詢問。詢問的多是工序說明書內容刊載不詳細或出現了印刷錯誤等問題。由于直接把這種不嚴謹的不良品提供給了DENSO,因此說明書不但沒起到說明的作用,反而還給供應商造成了困擾。

將DENSO發來的問題聯絡函進行總結并分析問題原因。

將DENSO發來的問題聯絡函進行總結并分析問題原因。

其二,問題發生在制定每種車型的汽車儀表盤規格的工序中。由于不同車種的送貨目的地各不相同,因此在決定規格的時候,儀表盤上行車速度的單位是標公里還是英里也不盡相同。因此要將這些詳細的規格以儀表盤產品編號的方式進行定義,然后總結錄入到品類信息表(variation)里。而在制作品類信息表的過程中,會因為應收集的產品信息種類不全或人為多次轉錄等原因,導致表格里的內容不統一。

而且,不但品類信息表內不統一,就連表本身的格式也因負責豐田車身或LEXUS車輛制造的部門各異而雜亂無章。

這樣一來,負責下一個流程的DENSO就不得不將這些混亂的數據進行統一修改。

川上組長 由于每種車型物情的量與形式都不一樣,所以這在DENSO看來是非常混亂的。每次提供給他們的情報,他們都要按照自己方便查閱的方式再梳理一遍。這對于DENSO來說是十分浪費時間的工作。

針對這些問題,豐田準備對各項工作的規范進行改善,制定一個“通用版”。而在制定這個規范的時候,重點要考慮的是下一步工作流程。豐田要換位思考:對于DENSO來說,他們需要哪些物情?合適的情報量與形式又是什么樣的?

川上組長 我們在制定通用版規范的時候,會主動去聯系DENSO,頻繁向他們確認相關信息。比如他們在使用品類信息表時,操作方式是怎樣的?我們的資料以什么形式給他們會更方便等。 以前我們只考慮了豐田內部,或者如制造LEXUS的單個部門的使用感受,并沒有考慮到在下一個流程中要使用到這個規范的DENSO,因此給他們添了麻煩。這次在討論制定規范的時候,我們就把重點放在“DENSO看到什么樣的信息會覺得比較有用”上。

就這樣,在進行改善的過程中,員工們也遵循著現地現物理念,實際登門拜訪DENSO,考察他們是怎樣利用品類信息表的,然后總結經驗,制定改善方向。

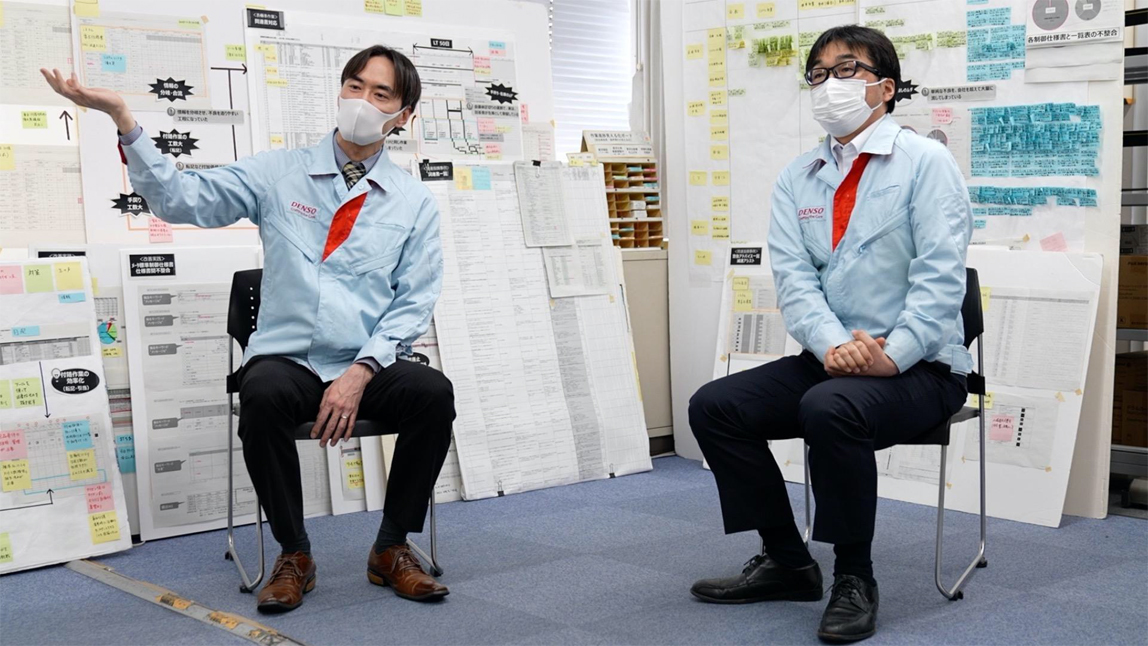

這次我們還有幸采訪到了對接汽車研發中心下一工作流程的DENSO負責人——和田副經理與吉田主管。他們不僅是后續工作流程的負責人,更是這次改善自研會的成員之一。在采訪中,針對豐田在事技系部門里展開的TPS普及工作,我們詢問了如“從客觀角度來看有何感受?”、“感覺實際效果又如何?”等問題。

右側:和田副經理 左側:吉田主管

右側:和田副經理 左側:吉田主管

森田 二位都是DENSO的員工,身份是豐田公司的供應商。當你們收到邀請,得知豐田希望你們也能夠參與豐田事技系部門TPS自研會的時候,第一反應是什么? 和田副經理(DENSO) 當我在去年9月份聽到這個消息時,說的第一句話就是:“這回是動真格的了吧”,因為我不知道這次的改善能夠深入到哪一步。之所以有這種質疑,其實是因為在這之前已經配合豐田開展過很多次類似的活動了。 森田 您剛才說“不知道這次改善能深入到哪一步”,為何會有此疑問呢? 和田副經理(DENSO) 雖然這么說可能會讓豐田有點沒面子,但確實以前類似的改善活動有過無疾而終的先例。提出質疑也是想希望這次活動能夠吸取以前的經驗,認真商討如何改善,以及到底能改善到哪一步等具體方案。

“這次是動真格的嗎?”、“以前有過無疾而終的先例”。沒想到本次對DENSO的采訪,一上來就是非常勁爆的內容。但即便如此,為何他們還是接受了這次的邀請呢?

通過對話我了解到,原來是因為他們聽到了豐田這次的活動是舉全公司之力推行的,且為此還設立了專門的戰略部門,從而感受到了豐田的決心。當他們看到自研會中從各部門集結而來的工作人員們,為了幫助汽車研發中心而努力的樣子時,深受感動,因此產生了“這次也許能夠有所成效”的想法。

吉田主管(DENSO) 在這次活動中,我們可謂是毫無避諱,直抒己見。非常直白地提出:“豐田在這方面確實沒有做到位”等尖銳意見。而川上組長在聽到后不但全部虛心接受,還會對我們表示感謝。既然如此,我們就更加“暢所欲言”了(笑)。整個溝通過程都非常順暢。

能夠讓兩個公司的人從一開始就順利融為一體,開展TPS活動,其關鍵就在于直言不諱的人際關系。通過他們的交流方式我們就能夠感受到,在進行共同改善活動的這幾個月內,他們構建起了多么深的互信關系。

在此刻,我想為大家介紹一段豐田社長的講話。這段話是2020年4月1日時,他在DENSO廣瀨制作所開所典禮上對工作人員們說的。

豐田社長 豐田要集整個集團之力,在這個大變革時代中生存下去,并創造日本的未來,創造移動出行的未來。 這是豐田集團的戰略方向。 在這種時刻,我們沒有上下貴賤之分。 所有人的共同志向只有一個,那就是“制造更好的汽車”。 在此,希望集團全體員工周知,在工作中豐田與DENSO是合作關系,無須比較級別高低。

而這次的TPS自研會,不正是這種不分級別的合作嗎。(走向全新的“廣瀨”(DENSO廣瀨制作所開所典禮演講))

接下來,二位又為我們介紹了關于這次改善活動的具體內容。

吉田主管(DENSO) 由于工序說明書的質量不過硬,所以給到我們供應商手上后,我們總是會發現問題。然后我們再將記錄了詳細問題點的聯絡函返給豐田。今后為了防止這種問題再發生,我們為豐田提供了相關建議,告訴他們我們在對工序說明書判斷時的注意點有哪些。 森田 可能我這么比喻會有些不恰當,但往往“受害者”是最清楚痛點在哪里的,所以才能夠精準指出問題之所在。 吉田主管(DENSO) 您說的沒錯。我們能夠比較具象化地指出實例。如“我們是這樣發現問題的”、“要是這么篩選的話,就可以提前發現問題了”等。

接下來我們又繼續談了他們對本次改善活動的感受。

吉田主管(DENSO) 那么,我就開誠布公了。我認為在改善活動結束后,讓所有部門繼續保持現在這種自審的狀態才是長久之計。我們現在只是停留在“開始改善了”,“改善方法找到了”,“改善后初見成效了”的一個狀態。接下來,我們要把努力的成果運用到業務流程中去,并保持不斷改良,這才是接下來我們所面對的工作。 和田副經理(DENSO) 其實參與儀表盤規格制定的部門,除了這次參加改善活動的汽車研發中心以外還有很多。現在我們還不知道這次的改善能不能對其他涉及到相關工作的部門起到積極作用。

我們通過兩篇報道為大家介紹了在事技系部門中展開的TPS自研會。

這個活動是將生產一線中司空見慣的TPS推廣運用到事技系部門中的首例,因此我們不惜多費些筆墨。就像本次采訪中了解到的那樣,本次的改善活動展開范圍甚至擴展到了其他公司相關部門中。通過對供應商DENSO的采訪,我們進一步了解了活動的內容。

DENSO的兩位負責人在談話中強調道,豐田工作人員在確認對下一步工作流程會造成怎樣的困擾時的態度,令他們印象深刻。而這也是體現出本次改善活動的成果之一。

和田副經理(DENSO) 以前從來沒有過豐田的人為了聽取意見而親自登門拜訪這種事情。一般都是他們那邊問一些意見后就沒有后文了,這個意見在豐田內部到底起沒起到作用,我們不得而知。這也是我一開始有“這回是動真格的了吧”這種疑問的原因。后來通過這次的活動,我所有的擔憂都被一掃無遺。之前聽說這次事技系TPS自研會活動是豐田舉全公司之力推動時,我就預見到了這次與以往小打小鬧的改善完全不同。

另外,合田副經理對事技系TPS自研會還如此評價道。

和田副經理(DENSO) 豐田先生的TPS思想,在貴公司內各個部門早已生根發芽。在自家公司推廣改善活動時,一呼百應也是理所當然的事情。不過我確實沒有想到,這次的改善活動竟然還考慮到了我們公司涉及到的流程。要說這次事技系TPS自研會的特別之處,我認為是能夠換位思考,將焦點轉向我們,考慮到“如果這樣做,DENSO會做何感想”這一點。

豐田社長在最初解釋TPS的定義時提到的“讓他人的工作更輕松”的思想,在本次活動中得到了充分體現。并且,通過DENSO這個窗口,擴展到了公司外部。

和田副經理(DENSO) 今后,這種TPS思想肯定會在我們公司內部繼續擴散,并且我們也在考慮將這種做法擴展到其他的供應商中去。所以,這次改善活動的意義并不拘泥于DENSO的某項制品,或者提高儀表盤制造等具體事物上。而是包括豐田與我們供應商的關系在內,更多更廣的層面都將因此而受益。最近,豐田社長經常提到的一句鼓舞人心的話,那就是“包括550萬汽車業相關從業人員在內,想要深入到所有汽車業體系中去”的這一決心,而這次改善活動就是這句話最佳的體現事例。

豐田社長作為JAMA會長,在2021年年初發布的演講中,對汽車業界550萬相關從業人員表示了感謝與鼓勵。

豐田社長作為JAMA會長,在2021年年初發布的演講中,對汽車業界550萬相關從業人員表示了感謝與鼓勵。

在今年1月時,身為JAMA會長的豐田社長,向汽車業界550萬從業者發表了講話。他認為在這“百年一遇的大變革時代”中,要想生存下去,必須集全部汽車業界550萬相關從業者之力,砥礪前行。每個人前進的一小步,都將為行業整體做出貢獻。在今年豐田的春季談判中,也提到過“要如何為支撐起汽車業界的550萬從業人員做出貢獻”的議題。

另外,讓我很意外的是,DENSO的和田副經理竟然也會提到“550萬相關從業者”這個概念。

和田副經理(DENSO) 由于豐田社長提出了“讓他人的工作更輕松”的倡議,才促成了今天的改善活動。我們也有自己的合作公司,通過這次活動,我們也意識到如果不能以同樣的方式去進行交流的話,改善活動就無法推廣。只有實現真正的推廣,那才能算是在所有的工作流程中都實現了Just In Time。通過這次活動,我本人,以及參與了活動的所有工作人員都切實地感受到了豐田社長所說的“TPS的出發點是幫助他人”的意義。今后我們也會將這種思想繼續傳播開來。

通過本次對汽車研發中心的采訪,我們了解到了改善活動中的許多細節的部分。當然縮短前置時間、減少不良品數量等明顯的改善效果也很重要。

但是,能夠將TPS的中心思想傳遞給相關的工作人員,這也是非常有意義的改善成果。正如DENSO的兩位負責人,現在已經開始考慮針對自己工作的下一個流程進行改善了。我認為,這才是本次改善自研會最大的成果。TPS永無止境!

(編輯?莊司 真美)