歡迎您的參與

您已提交成功!

目錄

| ? | 處于“異常磨損”狀態的氣缸內壁 |

| ? | 珩磨加工氣缸內壁 |

| ? | 引領世界的“珩磨專家”們 |

汽車行業迎來了百年一遇的大變革期。豐田汽車集齊所有部門,展開了史無前例的劃時代挑戰。

其中之一就是2022年春天,從公司內各生產工廠聚集各色各樣的人才,在元町工廠開啟了“初代皇冠修復翻新項目”。

豐田時報為您介紹該項目背后的意義,并帶來修復翻新現場最近距離的報道。在第8期后篇中,我們將聚焦來自上鄉工廠、下山工廠的珩磨團隊,他們利用最先進的珩磨加工技術完美修復了發動機,并獲得了比原裝發動機更強勁的動力。

正如前篇所述,要直面各種課題的發動機修復翻新項目組,接下來將要面對的是難度極大的氣缸異常磨損問題。

成員們將發動機完全分解后,仔細檢查拆卸下來的活塞、活塞環、機油環,發現這些零件的表面都出現了很大的傷痕,還發現了多處帶有積碳(黑煤印記)的地方。

上圖為拆解下來的活塞和活塞環。

上圖為拆解下來的活塞和活塞環。

這代表著發動機由于冷卻不足,使機油無法正常為活塞和氣缸潤滑,導致發動機出現了異常磨損現象。

這種狀態下,即便是更換全新的活塞或活塞環,發動機也不能恢復正常運轉。

發動機項目組成員們為此而犯了愁。如前篇中為大家介紹的一般,這臺發動機上留有多次因發動機過熱而導致的痕跡。所以修復翻新時不但要將活塞、活塞環、機油環等零件全部換新,就連因異常磨損而劃傷的氣缸內壁也要進行重新修復。

上圖為拆解后的發動機組,拍照時還處于活塞插入的狀態。

上圖為拆解后的發動機組,拍照時還處于活塞插入的狀態。

實際上,一臺發動機如果多次發生了發動機過熱問題,最保險的處理方式還是進行整體更換。因為發動機組本身可能會因高溫而導致變形,從而發生冷卻水泄漏和漏油現象。

但是,面對一臺70多年前的老古董,修復翻新項目組實在找不到另一臺備用發動機,因此只能絞盡腦汁修復氣缸,使發動機恢復正常運轉。

因此,為了修復翻新這臺老式發動機,成員們活用了當代豐田引以為豪的最新技術和know-how。對氣缸內壁進行了珩磨加工。

所謂珩磨一般是指,加工刀具刀刃的一種磨削加工形式。而針對發動機氣缸的珩磨加工是指,使用一種被稱為珩磨機的機械,對圓柱形氣缸內壁進行的一種精密加工方法。

具體來說就是在珩磨機的珩磨頭(工具)上安裝多個珩磨條,用珩磨頭反復打磨被固定住的發動機組氣缸內壁,使內壁的表面能夠得到微米級單位的研磨加工,最終呈現出最合適的形狀。這項精密的加工工序,對發動機的綜合性能將起到決定性作用,可以說是制造發動機技術的精髓所在。

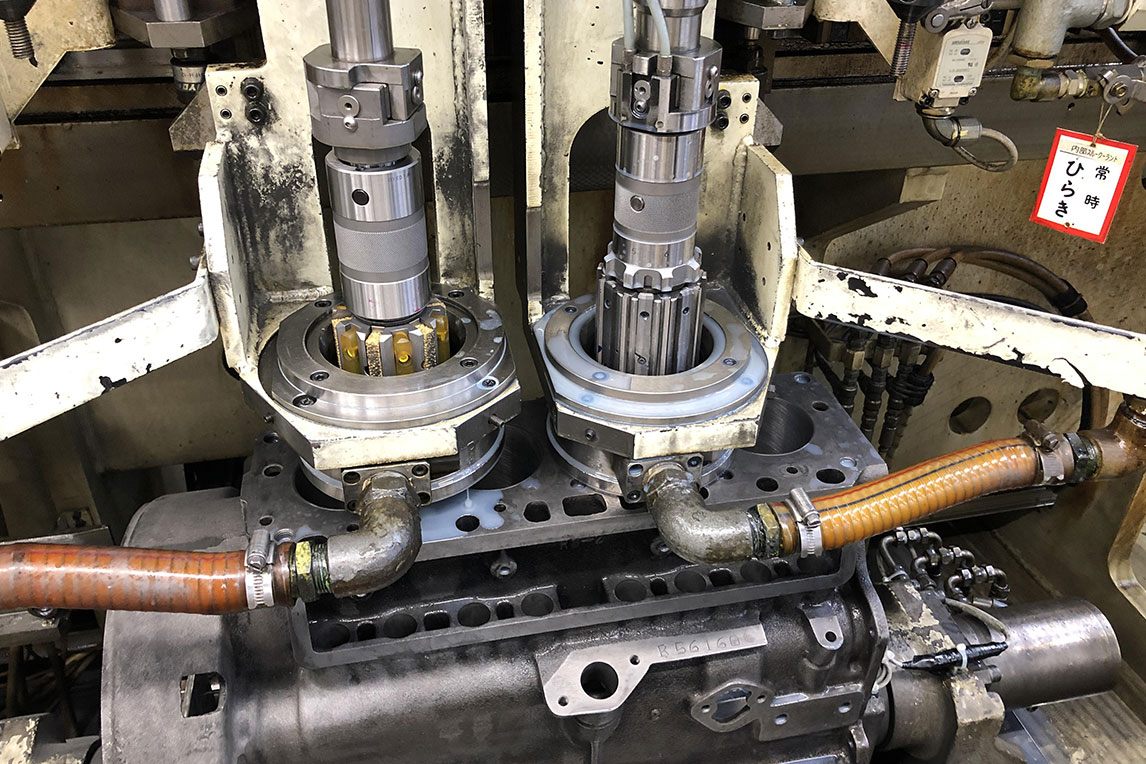

上圖為被固定在珩磨機上的發動機組,以及珩磨頭特寫。

上圖為被固定在珩磨機上的發動機組,以及珩磨頭特寫。

順帶一提,在加工發動機內壁時,還有一種被稱為“鉆孔加工”的技術。這種工藝能夠將氣缸內壁表面以0.1毫米的程度進行幅度較大的切削加工。通常被用于氣缸內壁出現較大劃痕,發動機組無法直接繼續使用的情況下。

此外,還會在想要實現發動機馬力提升,擴大內壁直徑時使用這種加工方式。通過鉆孔加工擴大氣缸直徑,增加容積,從而帶來提高發動機排量的效果。不過,與之相比珩磨加工工藝無疑是最為精細的一種加工方式。

對氣缸內壁的珩磨加工,并非單純地用砂輪研磨氣缸內壁,消除表面的凹凸,使其平滑這么簡單。

當活塞在氣缸內上下移動時,氣缸內壁上有一層機油形成的油膜。這層油膜會起到潤滑的作用,使上下高速運轉的活塞與活塞環,能夠在不與氣缸內壁直接接觸的情況下保持順暢運動。

因此,氣缸內壁的表面不能是光滑的狀態,需要適度的、細微的擁有一定凹凸(粗糙)度,這種狀態才有助于機油掛在表面。

但如果氣缸內壁表面的粗糙度過大,就會破壞活塞環的密合性,在活塞環和氣缸內壁之間出現“縫隙”。

這會導致燃燒的氣體從間隙進入曲軸箱,引起機油劣化,最終出現“竄機油”現象,或發動機機油進入燃燒室中,導致所謂的“燒機油”故障。

這樣一來,殘留在氣缸內壁表面的多余機油,在接觸到高溫燃燒氣體后也會燃燒,使氣缸內壁表面出現殘留的燃燒渣滓,影響活塞無法順暢地運動,最終會出現“拉缸”現象。另外,尾氣中還會混入因機油燃燒而產生的白煙,這些煙霧與煤渣會損害尾氣凈化觸媒,降低凈化功能,使發動機出現致命故障。

也就是說,氣缸內壁需要在保證活塞環和機油環緊密貼合的同時,將表面加工出適當的粗糙度(凹凸不平的狀態),以便于在其表面掛住微米級薄厚的油膜。如果能實現這一點,發動機就能擁有絕佳的性能和耐久度。

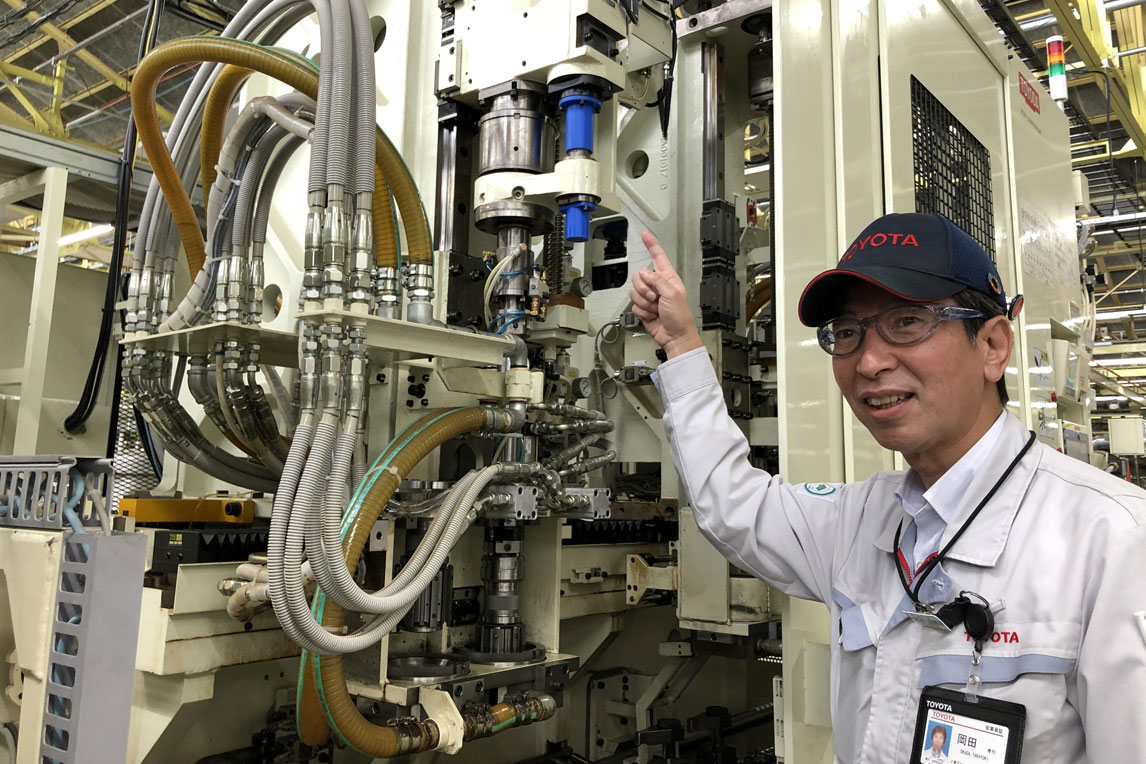

在來自上鄉、下山工廠發動機制造技術部RE維修科岡田孝行課長的監督下,由三輪隆幸工長領導的珩磨團隊將負責這項精細工作,該團隊成員還包括佐藤拓也EX和中林廣夢。他們是珩磨加工方面的專家,曾前往世界各地的發動機工廠傳授這項技術。

三輪工長

內壁珩磨加工的內壁表面光潔程度完全取決于加工前工件表面的狀況(形狀、粗糙度和硬度)以及所用砂輪的鋒利度。我們很高興能參與這項工作,在無法進行試加工、只能一錘定音的情況下,我們用技術和know-how幫助修復翻新了這款值得紀念的初代皇冠。

團隊在發動機上采用了最先進的珩磨加工技術,將表面粗糙度控制在1μm(1μm=1/1000mm)級別。

發動機缸體被安裝在公司內部研發的珩磨加工機上,隨后帶砂輪的圓柱形工具則會插入氣缸,該旋轉工具會緊貼汽缸內壁并上下移動,同時注入磨削用冷卻液,以微米為單位仔細研磨汽缸內壁。

岡田課長

帶有砂輪的旋轉工具上安裝有扭力測試儀(即扭矩傳感器)。傳感器提供的信息顯示了加工過程中汽缸內壁表面所承受的切削負荷。

為了驗證切削負荷與加工精度之間的關系,并確保加工質量和砂輪的鋒利度,以三輪工長為首的團隊成員通過不斷改進加工方法來應對發動機缸體的所有變化。

上圖為正在測定珩磨加工后精度的中林廣夢。

上圖為正在測定珩磨加工后精度的中林廣夢。

上圖為正在判斷測量結果的佐藤拓也EX。

上圖為正在判斷測量結果的佐藤拓也EX。

旋轉工具上的砂輪有三種類型,分別是金剛石砂輪、CBN(超高壓燒結體)砂輪和WA(白剛玉材料和晶粒)砂輪。現場展示了使用這三種砂輪的三種旋轉工具,以及在售車型的發動機缸體在珩磨加工前后的樣品。

近距離一看,加工前后氣缸內壁的差異顯而易見。如果仔細觀察加工前的內壁表面,可以看到切削工具造成的細小痕跡,而加工后的內壁則光亮如鏡。

珩磨加工前(左圖),珩磨加工后(右圖)。

珩磨加工前(左圖),珩磨加工后(右圖)。

三輪工長

在修復翻新初代皇冠之前,豐田修復翻新了初代PUBLICA。和之前的情況一樣,在修復翻新沒有備用零件的發動機缸體時,必須盡量減少加工余量(加工表面的深度)。這次也是一樣,在達到理想狀態的同時,必須盡量減少加工余量。

您可以在下方視頻中觀看具體過程。

修復翻新作業完成后,當R型發動機重新組裝并首次點火時,在場的所有人都親身體驗到了珩磨加工的成果:發動機發出的聲音非常平穩,與成員們之前聽到的R型發動機的聲音完全不同。此外,修復翻新后的發動機的動力也超出了預期。

其實,考慮到汽油發動機的歷史,超乎預期也不足為奇。70年前,初代皇冠誕生時的發動機與今天的發動機相比,原材料和結構不同,而且當時氣缸內壁的精密加工技術也完全不如現在的技術。

利用現代技術,在初代皇冠的R型發動機上實現了更強的轉速和馬力,這與它誕生時的水平相比簡直是天壤之別。這正是原本的制造商豐田公司才能做到的事情:在原裝基礎上對發動機進行完美的修復翻新。

隨著汽車電動化程度的不斷提高,我們遺憾地發現很多人開始輕視發動機,將其視為“過去的技術”。

然而,內燃機已有100多年的發展歷史,制造技術也在不斷飛躍進步。發動機珩磨加工技術可謂發動機制造技術的精髓和前沿。

如果能像本次修復翻新項目一樣,將這項技術應用到老式發動機上,使車輛擁有在其制造時無法想象的性能、可信賴性和耐久性,那么您就可以一直駕駛您的愛車。這項技術為老車修復翻新領域翻開了全新的一頁。

從左往右分別是:三輪隆幸工長、中林廣夢、佐藤拓也EX、岡田孝行課長。

從左往右分別是:三輪隆幸工長、中林廣夢、佐藤拓也EX、岡田孝行課長。

(文章:澀谷康人)